機組安裝完畢后,首先對機組進行壓力檢漏,步驟如下。

1、向機組內充入表壓為0. 15MPa的氮氣。特別值得注意的是,機組內充如的氮氣壓力絕對不能超過制造廠產品說明書上規定的最大值。

2、機組充入氮氣后,在法蘭密封面、螺紋連接處、傳熱管脹接接頭及焊縫等可能產生泄偏的地方,涂以肥皂水或其他發泡劑檢漏。若有泡沫連續生成的部位,則為泄漏點。壓力檢漏既要仔細,更要有耐心。在涂上肥皂水之后,要注視一段時間,因為微小的泄漏,要隔一段時間才有很小的泡沫慢慢地冒出來。

3、對應可以浸沒與水中的部分,也可用浸水法檢查。仔細觀察是否有氣泡逸出,氣泡產生處即為泄漏位置。

4、對于傳熱管內部的檢查,新機組通常不進行。

5、對于已發現泄漏的地方,將機組內氮氣放盡后進行修補,然后再重復檢查,直到認為整個系統無一個泄漏處為止。最好稍微觀察一段時間,檢查機組壓力有無變化。

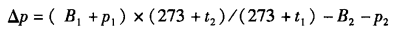

6、若無泄漏時,可對機組保壓檢查。在開始保壓檢查時,記下溫度和當時U形管上水銀柱高度差所產生的壓力差,以及當地氣溫下的大氣壓,經過24h后,再記錄U形管上的水銀高度差,當地溫度,以及當地大氣壓力。應當將大氣壓力及氣溫的變化而引起機組內氣體的壓力變化量扣除,這樣,如果機組內氣體壓力下降在66.5 Pa以內,則認為機組的密封性達到要求。機組因為泄漏而引起的壓力差為