測量間隙或磨損情況時,為了減少誤差,應注意以下幾點:

(1)測量時,應將零部件溫度降至周圍環境溫度;

(2)被測量的零部件,應用煤油清沽干凈,并吹干;

(3)選擇測量部位時,應避開潤滑油孔;

(4)在測量和計算間隙或磨損情況時.應至少測徽兩個部位尺寸;每一部位至少應在兩個方位測量;并取其算術平均值來確定。

①汽缸與活塞的測量和檢查汽缸與活塞配合間隙的測量方法有兩種:

按活塞在汽缸內工作方位,用內徑千分尺(或專用量缸表),測出汽缸內徑,然后用外徑千分尺測出活塞外徑;汽缸內徑與活塞外徑的差值即為汽缸與活塞的配合間隙。

汽缸的測量部位如圖4一34所示。

由II一II部位測得的內徑作為汽缸與活塞的裝配間隙部位;

由I一I和m-m部位測得的內徑尺寸供計算汽缸錐度使用。

活塞的測量部位如圖4一35所示。

II一II部位的直徑僅在活塞裙部與活塞銷垂直的一個方位上測量;

由I一I部位測得的直徑尺寸作為活塞上部與汽缸的裝配間隙的部位;

由II一II和III一III部位測得的平均值,作為活塞下部與汽缸的裝配間隙。

汽缸與活塞配合間隙的另一種測量方法是卸掉活塞環、油環,將活塞按工作方位置于汽缸內,用塞尺直接測量出上部與下部的間隙。

鋁合金制造的活塞,由于熱膨脹系數較大,通常采用較大的裝配間隙;作為修理,更換的極限間隙,一般取正常間隙的二倍。

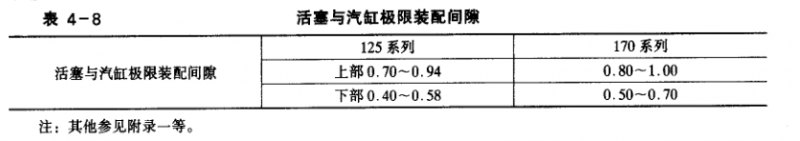

大連冷凍機廠170系列機,活塞與汽缸間隙超過原標準0.40mm,橢圓0.20mm時,必須修理或更換。活塞與汽缸極限裝配間隙如表4一8所示。

另外,汽缸與活塞檢查內容還包括表面光潔度、磨損程度以及表面拉痕、活塞銷孔磨損、活塞環槽磨損等方面。

②活塞環鎖口、厚度(高度)、寬度的側量與檢查

a.鎖口間隙的檢測:先將活塞環單獨置于汽缸內,也可置于缸套內側量。

測最工具為塞尺(厚薄規)。塞尺以能順利通過鎖口,不卡死為準。

b.活塞環厚度及寬度的檢查:測量工具應用游標卡尺。

活塞環的測量部位(應在國周等分八個部位進行測量,以確定活塞環的厚度和寬度)。

活塞環表面應光潔無明顯深刻的拉痕,角上不應有缺口;

活塞環應平正,端面不應有明顯的不平行度;

環與環槽的徑向、軸向間隙可用塞尺檢查(參見附錄一);

一般情況下,無論是哪一項技術質量指標在以下范圍內,應考慮更換活塞環:

活塞環寬度磨損超過1mm;

活塞環厚度磨損0.20一0.15mm;

活塞環鎖口間隙超過正常間隙1-1.5倍(170系列機為3mm);

活塞環重量減輕10%;

活塞環外表面與汽缸壁間,不能保持緊密配合,配合間隙漏光的長度超過汽缸圓周50%;

活塞環喪失應有彈性。

③余隙的測量與調整余隙又稱死隙、存氣,是有害但又是不可避免的間隙。

余隙的大小影響制冷機實際工作時輸氣量的多少。余隙太小,忽視了金屬膨脹系數,造

成活塞到達頂部(上死點)時與排氣閥組敲擊;余隙太大,導致余隙容積增加,余隙容積增大就會使制冷機吸氣容積減少,影響產冷量,消耗能源增加。正常的余隙應既考慮金屬熱膨脹系數,又有一定的余量。

余隙通常用壓鉛法測量:

a.將大于正常余隙的短軟金屬條(保險絲)置于被測活塞頂部的凹形中心;

b.將假蓋(排氣閥組與彈簧)汽缸蓋蓋上;

c.擰緊缸蓋螺母,用手盤動制冷機2-3轉;

d.拆掉缸蓋、假蓋,取出被擠壓的軟金屬條,用游標卡尺或外徑千分尺測量該金屬條厚度,即為該缸余隙;

e.余隙大、小調整,可通過調整汽缸套“紙箱床”厚度的手段來達到。

④曲軸軸向間隙的測量以往,測量曲軸軸向間隙多用塞尺。先測出油泵端,再測密封器端,兩端數值相加即為曲軸軸向間隙。這種測量方法精度低,測量不方便。現選用千分表測量曲軸軸向間隙,既直觀又精確。

a.將千分表置于油泵、密封器端的曲軸端面上;

b.使曲軸軸向竄動數次;

C.曲軸軸向竄動反映到千分表上的差值,即為曲軸軸向間隙;

d.該曲軸軸向間隙是兩個面的間隙,而不是用塞尺時的兩個點的間隙。

曲軸軸向間隙太大,會造成密封器容易損壞;太小,軸頸端面與主軸承端面摩擦加劇,電流升高。曲軸軸向間隙太大時,可調整墊圈厚度或使用堆鉛法來解決。