優(yōu)化回路設計對確定干式直接膨脹冷風機的換熱面積尤其重要。在最高的內(nèi)部傳熱系數(shù)(制冷劑在蒸發(fā)管內(nèi)的流速)與內(nèi)部壓力降引起的制冷劑溫升之間選取,制定最佳蒸發(fā)回路。

例如:設計一臺干式直接膨脹40kW的冷風機,數(shù)據(jù)如下:

20排管高:風量2500m3/h、供液溫度+20℃,蒸發(fā)溫度-35℃、制冷劑R404a,

12排管深:管距50mm × 50mm、片距8mm、翅片長度2000mm。

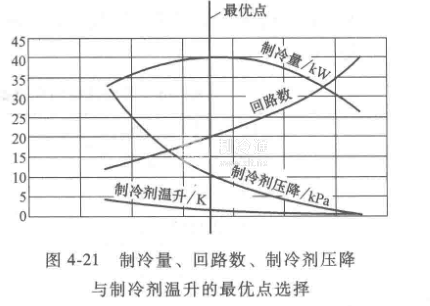

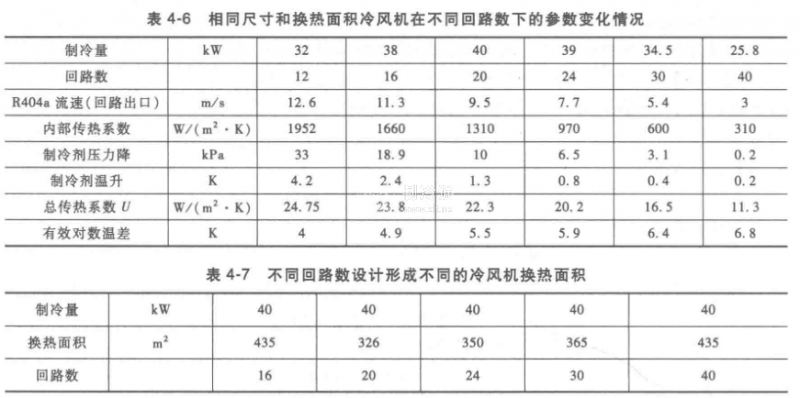

根據(jù)上述數(shù)據(jù),通過測試得出表4-6以及圖4-21。通過各種參數(shù)的變化曲線,在制冷量的曲線最高點,對應地得出最佳的蒸發(fā)回路、制冷劑壓降以及溫升。

可以看到20個回路的設計可以使制冷量最大達到40kW。反過來,如果需要選擇一臺40kW的冷風機,不同的回路數(shù)設計會形成不同的冷風機換熱面積。可以參考表4-7。

上述圖表明確地表示了僅僅比較不同產(chǎn)品的換熱面積是不正確的。管間距、翅片間距、風量、翅片厚度以及換熱管管徑同樣是非常重要的。

在選擇泵供液系統(tǒng)的冷風機時,上述表中的數(shù)據(jù)變化會更小。

在直接膨脹系統(tǒng)中,只有正確選擇分液器以及分液管,才能實現(xiàn)最高的制冷量。只有當分液器以及分液管道的壓力降略微超過蒸發(fā)盤管內(nèi)壓力降時,才能實現(xiàn)優(yōu)化的分液。

按照這種選擇方式,制冷劑分液系統(tǒng)沒有換熱管內(nèi)熱負荷本身的變化來得重要。

按K廠家的設計,通常按照1bar的壓力降來選擇分液器以及分液管道,以達到預想中的100%效率。如果分液器以及分液管路的壓力降小于50%,液態(tài)制冷劑將無法均勻分配到各個回路,導致制冷量約有30%的損失。

當壓力降超過2bar (200%)時,盤管也會由于總體壓力降過大而造成制冷量損失。

通常按照制冷量的60%~180%的效率來選擇分液器和分液管道。當制冷量百分比可能小于60%時,有時一組盤管需要配里兩個分液器。

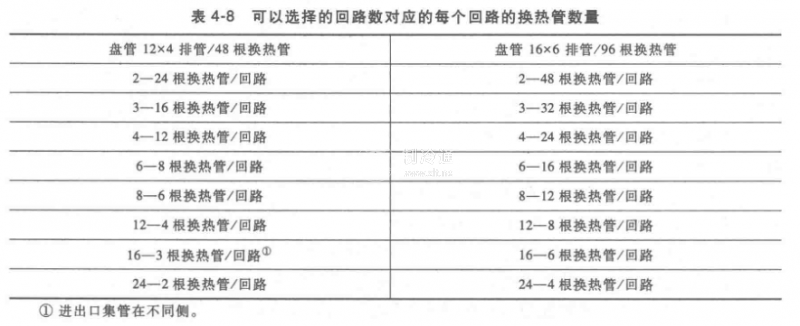

盤管選型時可以根據(jù)換熱管數(shù)量,正對同側(cè)進出口集管,選擇不同的回路數(shù)設計。可以參考表4-8。

直接膨脹供液雙出風冷風機回路的設計:

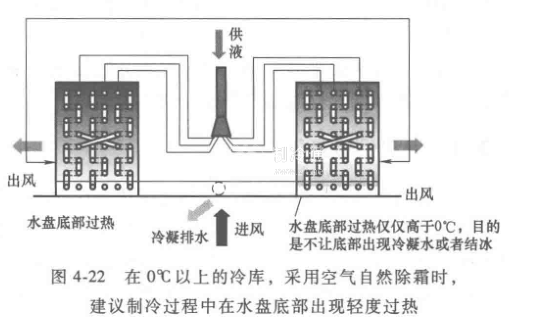

通過改變冷風機內(nèi)部風的流向,冷風機迎風面的風速會產(chǎn)生非常大的變化。這會引起平均回路的冷風機上部的回路承擔更大的負荷。雙出風冷風機中回路按照深度方向排列(圖4-22)。

這樣可以使每個回路的負荷相對恒定,但是由于經(jīng)過各個回路的空氣溫度會有所不同,還是會對負荷帶來一些差異。由于這個原因,深度方向排列的回路采用交叉的形式,理論上的結(jié)霜點為0℃。